お問い合わせ

お問い合わせ  お問い合わせ

お問い合わせ

「生きた微生物(以下「生菌」)を原薬成分とする製剤を、品質を保ちながら安定的に製造する」

当社の製造部門の柱となっているのは、半世紀以上かけて蓄積・発展させてきたノウハウと先進の技術力です。生菌は温度、湿度などに非常にデリケートであるため厳しい製造条件を設定し、これらをクリアすることで高品質な製品を製造しています。加えて医薬品であれば使用期限内はその生菌が維持できるような包装を施さなくてはなりません。

さらに、GMP(Good Manufacturing Practice)に則った製造管理、品質管理、設備管理のもと、自動制御技術による省人化を推進し、安全かつ高品質な医薬品の製造を実現しています。

「患者様や畜水産物生産者の皆様へ、命につながる製品を確かな安心とともにお届けする」

その使命感と誇りが、作業一つひとつの精度を高めています。

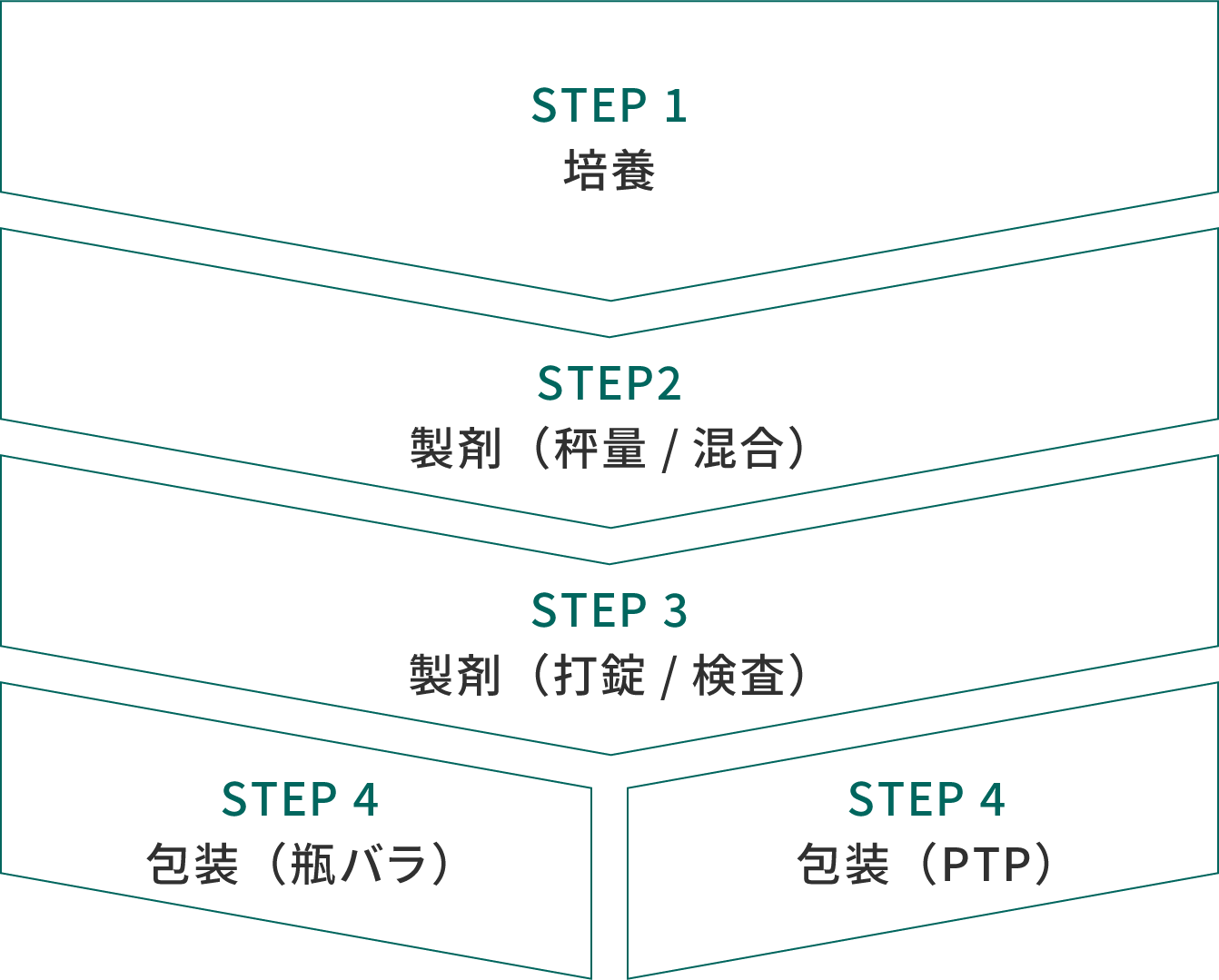

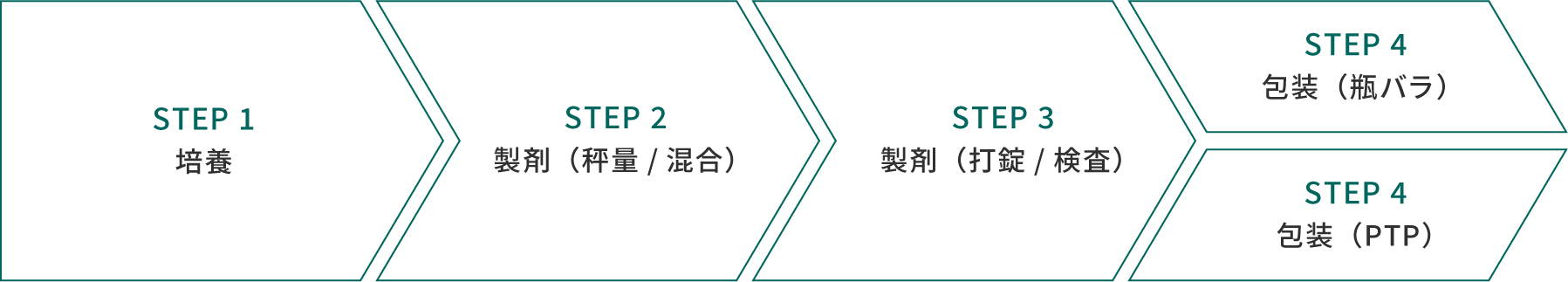

※STEP3、4は錠剤の製造工程を示しています。

500μLの種菌から製造をスタートし、スケールアップしながら菌を増殖させていきます。

5リットル程度の前培養を経て、最終的に5000L容積の大型タンクにおいて本培養を行います。

培養を終えた培養液から遠心分離機を使って菌体を取り出し、凍結乾燥(CIP/SIP対応)及びスプレードライヤーを用いて乾燥・粉末化します。

培養で得られた原薬と賦形剤を秤量します。

自動倉庫システムによる原料出庫及び秤量工程においては厳密さが求められるため、ダブルチェックが原則となります。

秤量済みの原薬と賦形剤は、篩過機を通してコンテナ容器に収納され、混合機にて均一に混ぜ合わせます。

均一に混合された中間バルク製剤(散剤)を打錠機の杵と臼にて圧縮し、錠剤を成形します。

成形された錠剤は複数台のカメラにて、表裏側面の汚れ、欠けなどを全数検査します。

打錠機と検査機は自動制御により、夜間自動運転生産を実現しています。

また、一部の打錠機と検査機を連結することにより、デリケートな錠剤への負荷を軽減しています。

規定錠数を瓶に充填し、緩衝材を挿入後、キャップ締めを行います。

その後、瓶へのラベル貼付、化粧箱への挿入、封緘、検査を実施します。

これらすべてを自動で行っています。

PTP充填機を用いて、ポケット成形されたフィルムに錠剤を充填し、アルミフィルムでシールを行います。その際、透過型検査カメラを用いて、シート上の異物、錠剤の欠け割れの検査、さらにはシール後、反射型検査カメラを用いて同様の検査を実施します。

その後、ピロー包装されたシートを化粧箱へ挿入し、製造番号、使用期限のレーザー印字、ロボットによる出荷箱への梱包、パレットへの積載を行います。これらすべてを自動で行っています。